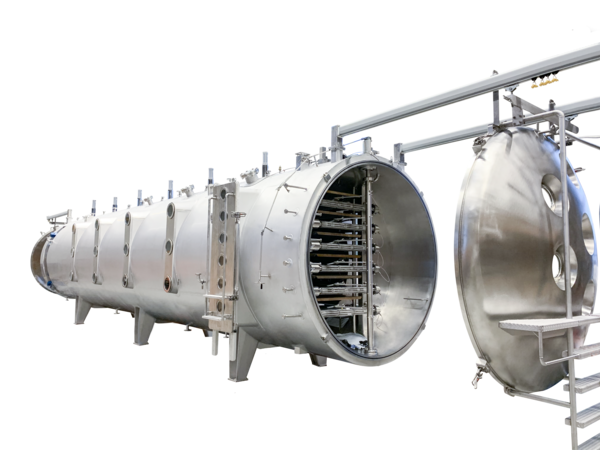

DryBand

Le sécheur à bande sous vide DryBand de Bucher a été conçu pour le séchage à flux continu, sous vide ou par congélation, de produits liquides et pâteux ainsi que de différents produits granuleux thermosensibles à écoulement libre.

- Séchage du produit en continu et en douceur

- Oxydation minimale

- Faible consommation d’énergie

- Pertes minimales d’arôme

- Systèmes d’alimentation et de déchargement spécifiques aux produits

- Gestion entièrement automatisée des processus et du nettoyage

- Boissons à base de malt et de cacao

- Extraits de malt

- Arômes de réaction et HVP

- Extraits de végétaux

- Protéines

- Concentrés de fruits et de légumes

- Concentrés pharmaceutiques

- et bien d’autres encore

Le DryBand de Bucher est particulièrement adapté aux produits subissant une phase gluante et/ou très visqueuse au cours du processus de séchage ainsi qu’aux produits sensibles aux contraintes mécaniques.

Les produits liquides sont répartis uniformément sur les bandes à l’aide de convoyeurs pivotants. Les poudres, les granulés et les produits de plus grande taille à écoulement libre sont transportés jusqu’à une trémie située au-dessus du sécheur à bande sous vide. Le produit est introduit en doses dans une chambre intermédiaire sous vide, d’où il est chargé sur la bande supérieure par un système de dosage rotatif unique. Les produits liquides ou pâteux sont acheminés à travers le sécheur sur des bandes parallèles. Les produits solides sont transportés d’avant en arrière à travers le sécheur, de la bande supérieure à la bande inférieure, afin de prolonger le temps de séjour.

Des plaques chauffantes situées sous les bandes sont installées dans des zones chauffées indépendantes afin de permettre des vitesses de séchage constantes ou variables. Ce système assure un séchage en continu et en douceur, pour une qualité maximale du produit. En outre, la dernière zone peut être utilisée, si nécessaire, comme zone de refroidissement.

À l’extrémité de la bande, le produit séché est coupé à la taille souhaitée par une barre de rupture de type guillotine et un dispositif de broyage. Le produit est collecté dans une trémie intermédiaire d’où il est déchargé du vide dans l’environnement atmosphérique au moyen de sas automatiques. Les vapeurs extraites sont récupérées dans un condenseur. Le vide est généralement maintenu par des pompes à anneau liquide et des jets de vapeur à un ou plusieurs étages.

- Concept hygiénique conf. aux BPF

- Construction solide et durable

- Solutions haute performance

- Très grande disponibilité

- Résultats parfaits en matière de nettoyage

- Perte minimale de produit

- Économies d’énergie fortement prises en compte

| Température max. | 180 °C |

| Temps de séjour | 15-120 min |

| Débit | 1-5 000 kg/h |

| Alimentation | pompes de dosage séparées et entraînement pivotant |

| Surface de la plaque de chauffage et de refroidissement | 1-300 m² |

| Nombre de bandes transporteuses séparées | 1-12 |

| Bandes | polyester, Kevlar enduit de PTFE et tissus de verre |

| Alignement des bandes | dépend des bandes utilisées |

| Sortie | strippeur et concasseur ou granulateur (cribleur) |

| Système de décharge | 2 ou 3 trémies et vannes papillon |

| Transport | étagée, phase dense ou peu concentrée |

| Chauffage | vapeur ou eau sous pression, huile thermique |

| Vide | jet de vapeur ou condenseur à eau froide |

| NEP | cycles de nettoyage automatisés en 3 étapes |

| Commandes | API et IHM avec contrôle des recettes |